浸透性の向上

ファインバブルを含んだ水は水と比べ、界面活性効果により表面張力が減少することで、微細な隙間に気泡が入り込みやすくなるため、製品へのまとわりつきやすさ(濡れ性)が上がります。

動画でわかるように、砂に水とファインバブル水を垂らした実験では、ファインバブルの方が吸収率が高いのが確認できます。

ウルトラファインバブルの生成に特化したファインバブル発生装置。

加工機械の冷却、半導体の超音波洗浄やマイクロクラック・チッピングなどの問題に役立ちます。

ファインバブルを含んだ水は水と比べ、界面活性効果により表面張力が減少することで、微細な隙間に気泡が入り込みやすくなるため、製品へのまとわりつきやすさ(濡れ性)が上がります。

動画でわかるように、砂に水とファインバブル水を垂らした実験では、ファインバブルの方が吸収率が高いのが確認できます。

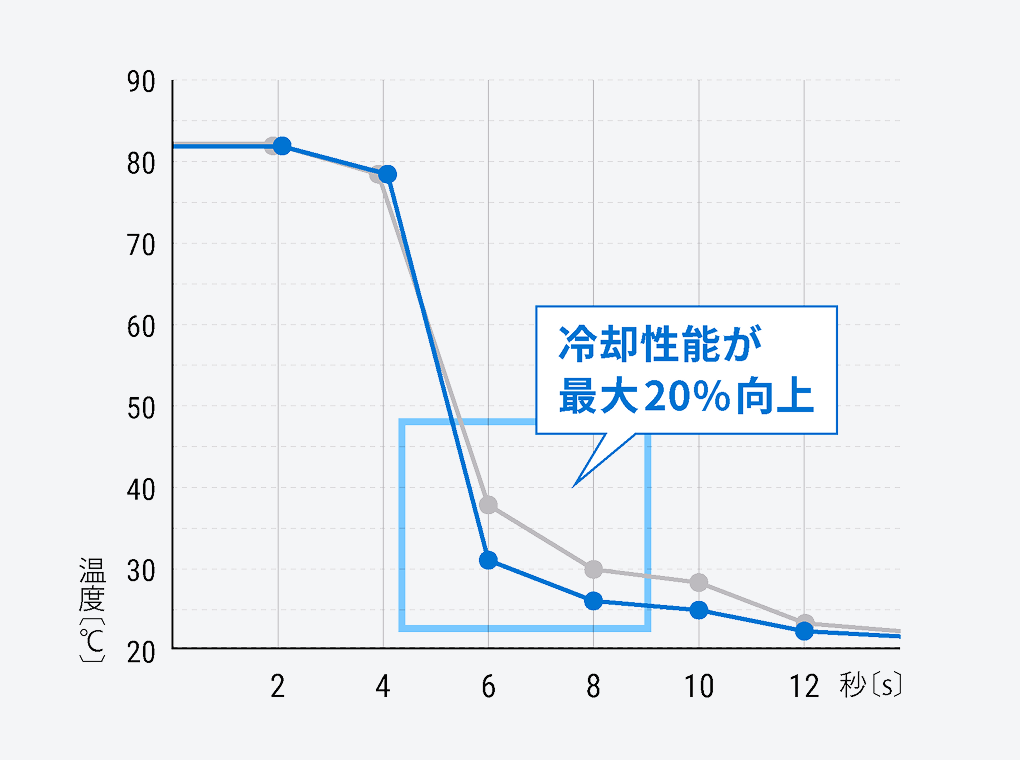

冷却効果の向上

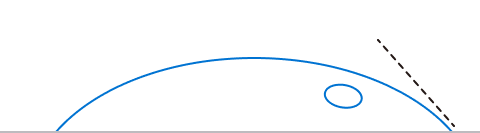

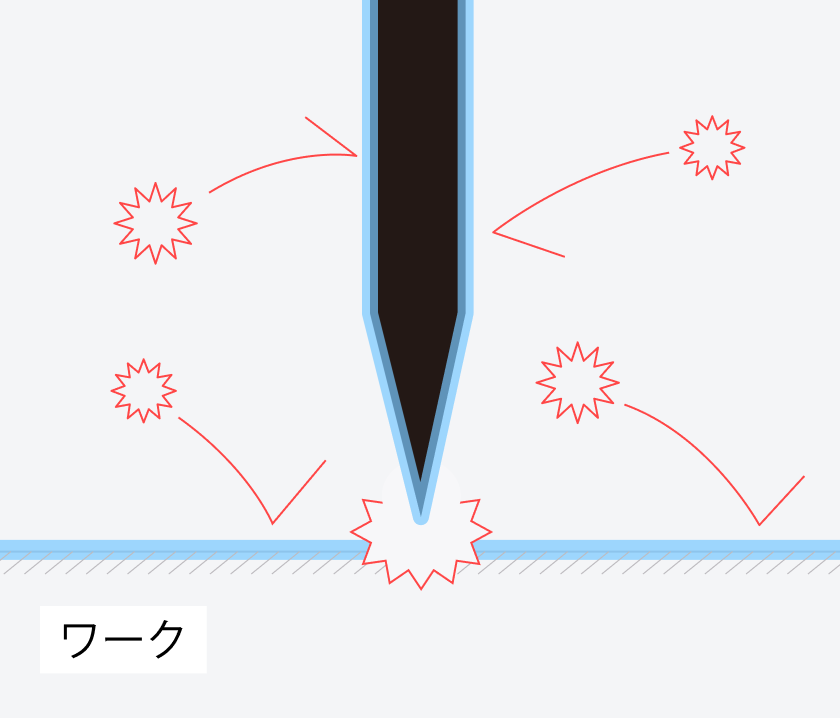

浸透性の向上により、加工熱源にクーラントが十分に届くため冷却効果がアップします

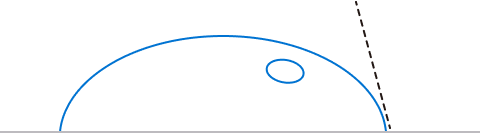

平面研削盤での研削加工時の加工熱が機能バブル水と整流ノズルによって冷却される様子をサーモカメラによって可視化

上:通常時 下:機能バブル水生成器SIO使用時

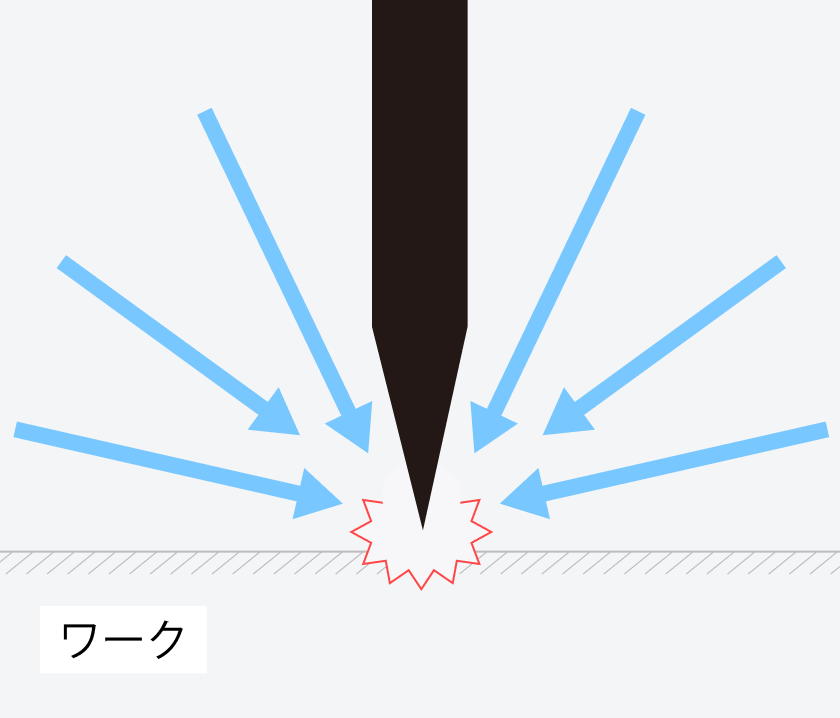

熱した配管の内部に通水した際、ファインバブル水を使用することで、使用しない場合と比較して最大20%も冷却能力が向上しました。ナノレベルに細かくなったファインバブルが、伝達性能を向上させた結果と考えられます。

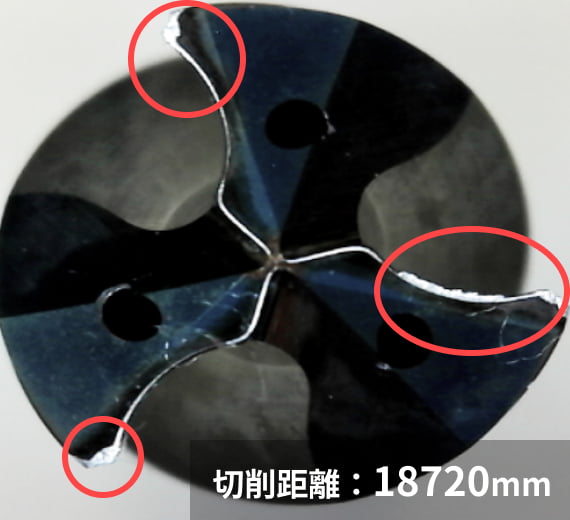

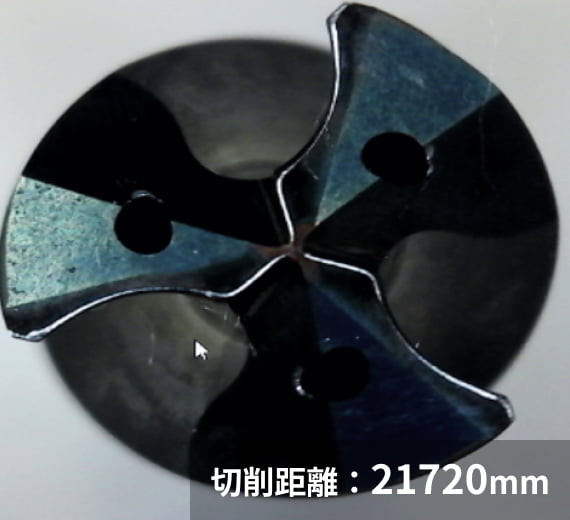

刃の寿命を伸ばし

作業効率アップ

まとわりつくような濡れ性の高いクーラントにより、刃を熱から守り、劣化を軽減します。さらに切れ味も長持ちするため加工面の精巧さを保てます

刃先にダメージがある

刃先にダメージがある

刃先にダメージがなく

刃先にダメージがなく

マシンタイムの短縮による生産性の向上

十分な冷却効果によりマシンパワーを上げることも可能になり、短時間での作業が可能になります。

また、刃の劣化の軽減により機械の連続使用時間が延びる事によって、作業スピード、生産性が上がります。

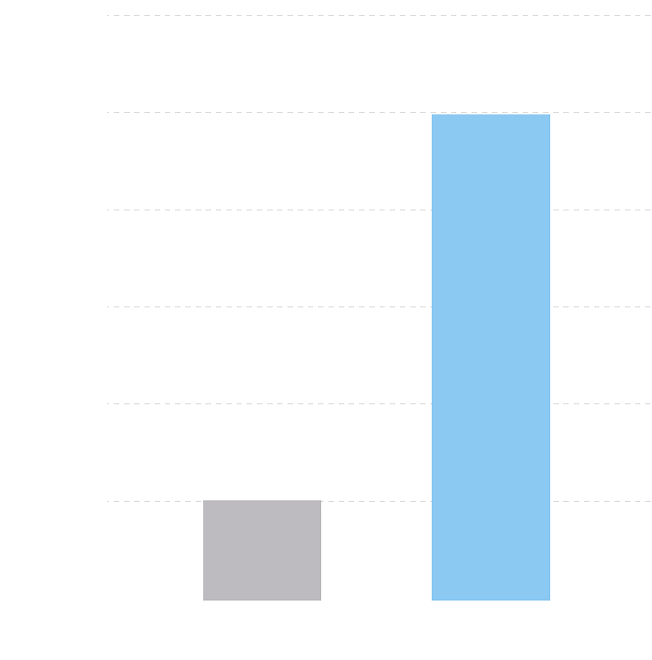

平面研削盤での研削事例

SIOを設置することで通常時の約5倍の切込量の達成が可能に!

※10μm切込を基準とした場合

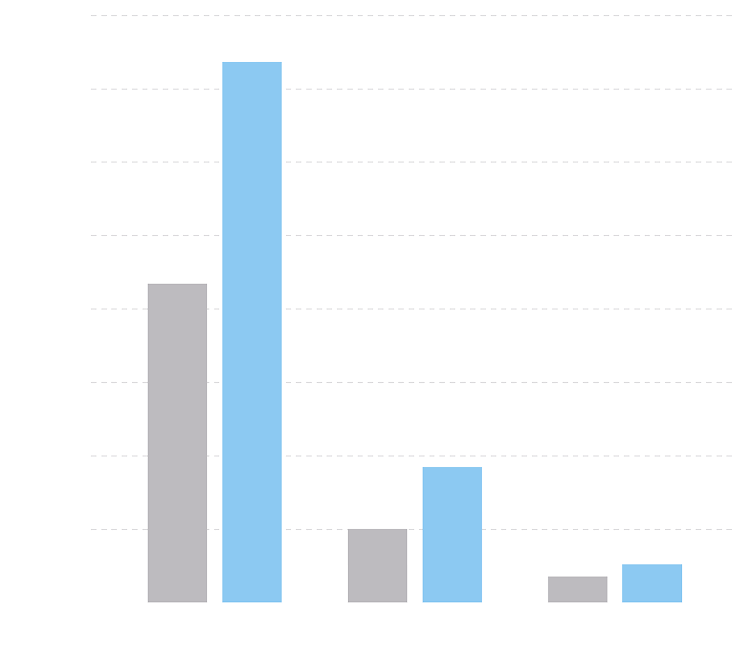

マシニングセンターでの穴あけ事例

SIOを設置することで通常時の2倍の加工条件の達成が可能に! 加えてロード値の上昇も微増にとどまっている。

測定装置:FANUC製サーボビュワー

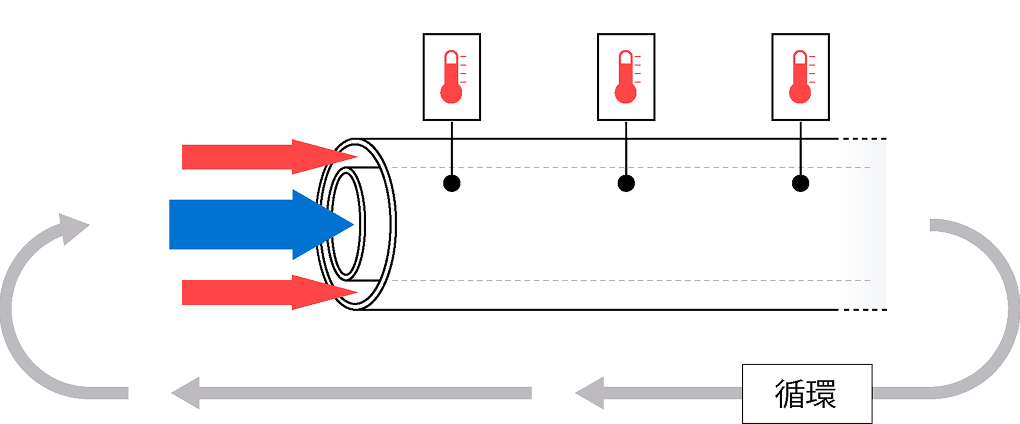

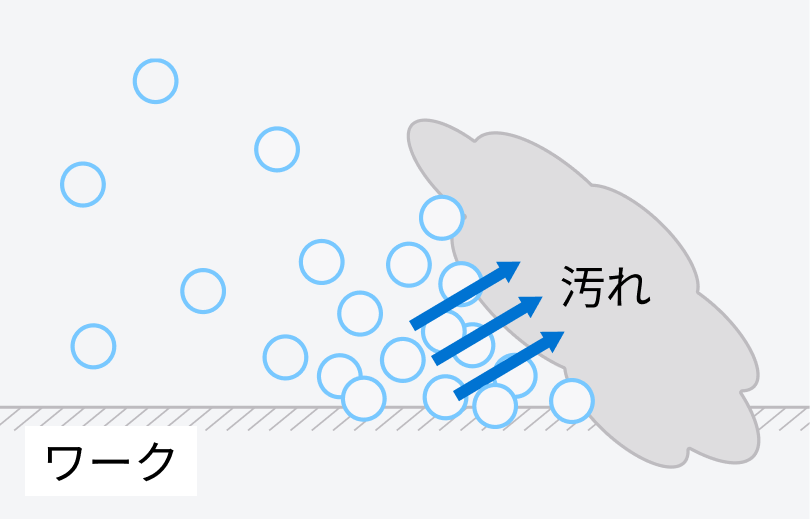

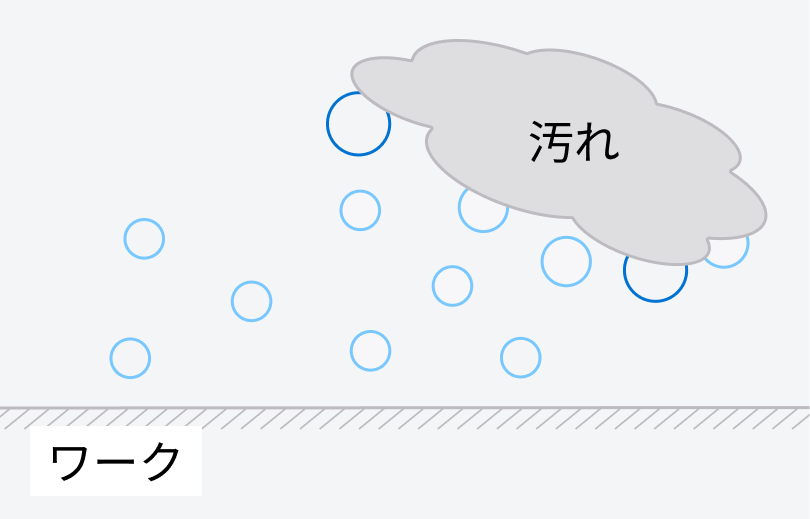

微細な気泡は狭い場所にも入り込み、汚れ層の下に潜り込むことができるため、汚れを剥離させることが可能。

汚れを吸着したウルトラファインバブルの気泡は徐々に大きくなり、マイクロバブルとなって汚れを浮かび上がらせます。

洗浄効果の向上

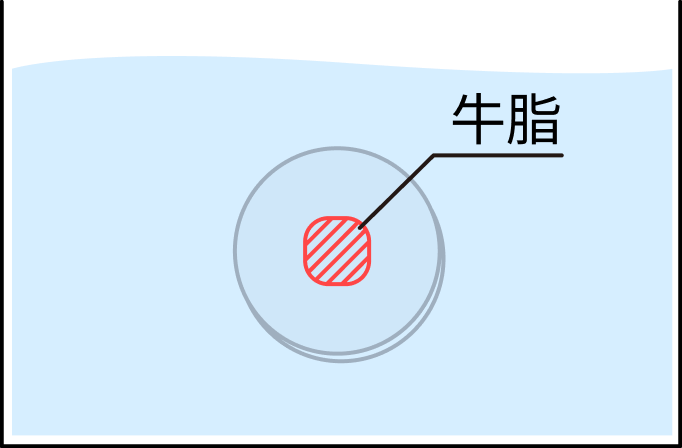

【試験方法】溶かした牛脂の着いたアクリル板の超音波洗浄実験

【使用機器】卓上の小型超音波洗浄機

【超音波】40kHz

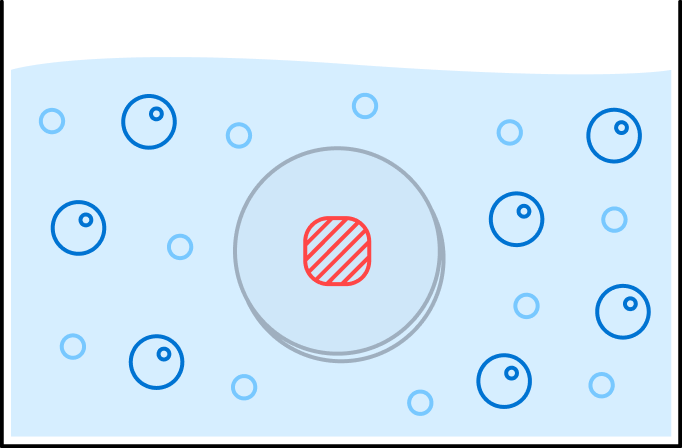

ウルトラファインバブルは非常に小さい気泡(直径1μm未満)で、水中に長時間存在しやすい特性があります。これにより、洗浄液全体に均等に分散し、洗浄対象の微細な隙間や複雑な形状の部品に対しても効果的に洗浄を行うことができます。さらに超音波洗浄においてのキャビテーション(液体中で急激な圧力低下によって気泡が生成・崩壊する衝撃作用)効果を増強します。

微細な気泡であるファインバブルが、

超音波洗浄の分野で効果的に活用されています。

| 標準スペック | SIO 設置後 | ||

| 粗研削量 | 0.300 | 0.300 | |

| 精研削量 | 0.030 | 0.030 | |

| 粗切込量/回 | 0.005 | 0.030 | 6倍の 粗切込量 |

| 精切込量/回 | 0.002 | 0.010 | 5倍の 精切込量 |

| スパークアウト | 3回 | 3回 | |

| 加工時間 | 18分 | 4分 | 約78% 時間短縮 |

| 標準スペック | SIO 設置後 | ||

| 総取代(mm) | 0.17 | 0.17 | |

| 仕上代(mm) | 0.02 | 0.02 | |

| 粗切込(mm) | 0.002 | 0.005 | |

| 主軸回転数 | 1480 | 2300 | |

| 研削量(mm) | 0.154 | 0.17 | |

| 砥石摩耗(mm) | 0.016 | 0 | 砥石 摩耗0 |

| 加工時間 | 1時間14分 | 17分2秒 | 約77% 時間短縮 |

| 型式 | 入側径(Rc) | 出側径(Rc) | 長さ(mm) | 設定流量(L/min) | 設定水圧(MPA/Min~Max) | 重量(kg) |

|---|---|---|---|---|---|---|

|

1/4 | 1/8 | 70 | 1-1.5前後 | 0.2(0.1-1.0) | 0.11 |

|

1/4 | 1/8 | 70 | 3.0前後 | 0.2(0.1-1.0) | 0.11 |

|

1/4 | 1/8 | 70 | 5.0前後 | 0.2(0.1-1.0) | 0.11 |

|

3/8 | 3/8 | 85 | 7.0前後 | 0.2(0.1-1.0) | 0.20 |

|

3/8 | 3/8 | 117 | 15.0前後 | 0.2(0.1-1.0) | 0.33 |

|

1/2 | 1/2 | 143 | 23.0前後 | 0.2(0.1-1.0) | 0.52 |

|

3/4 | 1/2 | 194 | 38.0前後 | 0.2(0.1-1.0) | 0.84 |

|

1 | 3/4 | 208 | 60.0前後 | 0.2(0.1-1.0) | 1.42 |

|

1-1/4 | 1 | 253 | 120.0前後 | 0.2(0.1-1.0) | 2.95 |

※吐出口の形状など、お客様のニーズに合わせたカスタム設計対応も可能です。

※仕様は変更されることがあります。

※当該仕様は2025年7月31日時点のものです。

お気軽にご相談ください

042-649-2770

受付時間:月〜金 9:00〜17:00